N'hésitez pas à contacter lorsque vous avez besoin de nous!

Pourquoi l'industrie aérospatiale préfère-t-elle un virage horizontal? Découvrir les secrets de la technologie d'usinage du disque de turbine de haute précision

2025.08.06

2025.08.06

Actualités de l'industrie

Actualités de l'industrie

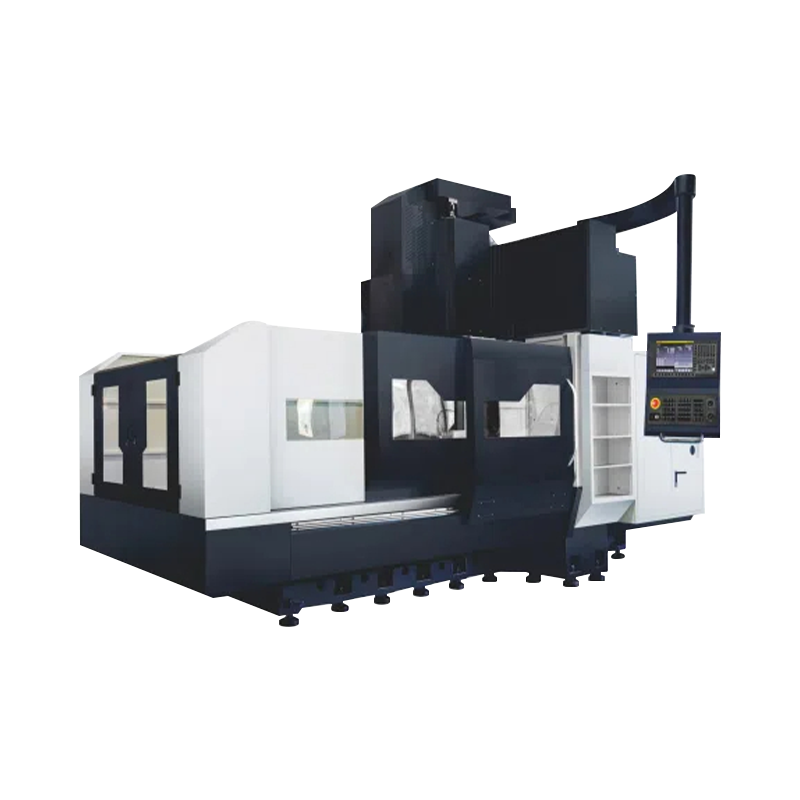

1. Pourquoi l'industrie aérospatiale préfère-t-elle centres de virage horizontaux ?

Avantage par gravité: Évitez la déformation des grandes pièces

Problèmes de virage vertical: lors du traitement des pièces lourdes (comme les disques de turbine avec un diamètre de plus de 1,5 m), le poids de la pièce entraînera une déformation pendant le serrage, affectant la rondeur (dépassant généralement la tolérance de plus de 0,02 mm).

Solution horizontale: La pièce est placée horizontalement, la gravité est répartie uniformément et la rondeur peut être contrôlée à moins de 0,005 mm avec le support central hydraulique.

Gestion des puces: empêchez les alliages à haute température de coller à l'outil

Défis des matériaux aérospatiaux: les alliages à haute température à base de nickel sont sujets à de longues puces enroulées lors de la coupe, et le traitement vertical est sujet à l'intrication avec l'outil.

Avantages horizontaux: les puces tombent naturellement à la rainure de la puce, et avec un refroidissement à haute pression (70bar), la durée de vie de l'outil est augmentée de 40%.

Stabilité: la résistance aux vibrations est augmentée de 3 fois

Comparaison des vibrations:

| Source de vibration | Amplitude de rotation verticale | Amplitude de virage horizontal |

| Force de déséquilibre | 0,015 mm | 0,005 mm |

| Fluctuation de la force de coupe | 0,008 mm | 0,003 mm |

Résultat: La structure horizontale a une rigidité plus élevée et convient au virage fin (RA 0,4 μm) et à un virage super fin (RA 0,1 μm) de pièces d'aviation.

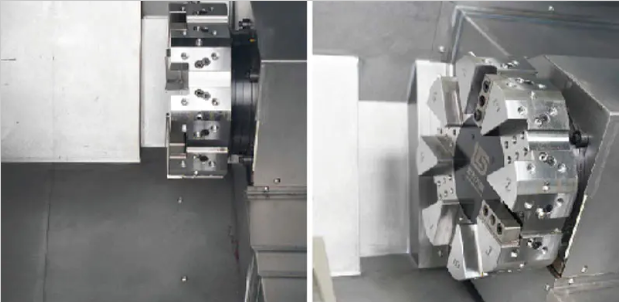

Usinage multi-tâches: tournant et fraisage complet en un seul serrage

Processus typique: le disque de turbine doit terminer 20 processus tels que la tournure du cercle extérieur → la mortaise et le tenon → le forage des trous de refroidissement.

Solution horizontale: équipée d'une tourelle de puissance de l'axe B pour réaliser le tournage, le fraisage et le forage d'usinage composite, avec une précision de position de ± 0,01 mm.

2. Guide de dépannage du centre de tournage horizontal

Dépannage du système mécanique

- Vibration / bruit de broche anormale

Causes possibles:

Usure de roulement de broche (commun dans l'équipement avec plus de 10 000 heures)

Échec de l'équilibrage dynamique (outil / pièce non calibrée)

Couplage lâche ou endommagé

Solution:

Détection de la valeur des vibrations:

Utilisez un analyseur de vibration. Si la vibration axiale est supérieure à 2,5 mm / s, le roulement doit être remplacé

Calibration d'équilibrage dynamique:

G6.3 L'équilibrage dynamique est effectué une fois l'outil serré (déséquilibre résiduel <1g · mm)

Vérifiez le couplage:

Le couple du boulon de serrage doit répondre à la norme de spécification (comme les boulons ISO 4017 M12 a besoin de 90 N · m)

- La taille d'usinage est instable (± 02 mm ou plus de tolérance)

Raisons possibles:

Le dégagement inversé de la vis à billes est trop grand (> 0,01 mm)

L'usure des rails provoque une dérive de mouvement

Déformation thermique (augmentation de la température de la broche > 15 ℃ non compensée)

Solution:

Compenser la clairance inversée:

Entrez la valeur de dégagement mesurée dans le système CNC (comme le paramètre FANUC # 1851)

Vérifiez la précision du rail:

Mesurer avec l'interféromètre laser, la rectitude > 0,01 mm / 500 mm doit être grattée

Stratégie de compensation thermique:

Préchauffer la broche pendant 30 minutes ou activer la compensation automatique du capteur de température

Échec du système électrique et de contrôle

- Alarme de lecteur Servo (erreur de surcharge / l'encodeur)

Codes d'alarme courants:

ALM414 (surcharge): Jammation mécanique ou décalage des paramètres de gain

ALM513 (défaut du codeur): Interférence de la ligne de signal ou dommage à l'encodeur

Étapes de traitement:

Vérifiez la résistance mécanique:

Tournez la vis du plomb manuellement, la résistance doit être <5n · m

Détecter l'encodeur:

Vérifiez la forme d'onde du signal de phase A / B / Z avec un oscilloscope pour voir s'il est complet

Ajuster les paramètres de servo:

Réduire le gain de boucle de position (comme 5000 à 3000)

- Échec du changement d'outil de tourelle

Manifestation des défauts:

Le disque d'outil ne peut pas être verrouillé (pression hydraulique <40bar)

Confusion du numéro d'outil (perte de signal PMC)

Solution:

Vérifiez le système hydraulique:

Testez la pression de changement d'outil et ajustez la soupape de réduction de la pression à 60bar

Nettoyez la broche de positionnement:

Nettoyez le trou de la broche avec du kérosène et appliquez de la graisse MOS₂

Réinitialisez le signal du numéro d'outil:

Réalignez l'origine de la tourelle (reportez-vous à la section "ajustement d'indexation de la tourelle" du manuel de la machine-outil)

Refroidissement et panne du système auxiliaire

- Fuite de liquide de refroidissement à haute pression

Emplacement du point de fuite:

Vieillissement du joint rotatif (durée de vie d'environ 2 ans)

Dommage du joint joint joint de tuyau

Traitement d'urgence:

Branchage temporaire:

Enveloppez la fuite avec du ruban d'étanchéité résistant à l'huile

Remplacement du sceau:

Utilisez un matériau de fluororubber (résistance à la température supérieure à 200 ° C)

- Le convoyeur de puce coincé

Cause première:

Puces longues enveloppées (en particulier en alliage en aluminium / acier inoxydable)

Tension de chaîne insuffisante (tombant> 10 mm)

Mesures préventives:

Optimiser la rupture des puces:

Utilisez des lames avec des rainures de brise-puce (comme Mitsubishi UE6110)

Ajuster la chaîne:

Tension selon les normes manuelles (comme la précharge 50N pour une chaîne avec un pas de 100 mm)

3. Suggestions de maintenance systématique pour les centres de virage horizontaux

Entretien quotidien

- Vérifiez avant de démarrer la machine

Système de lubrification: Confirmez le niveau d'huile d'huile de rail de guidage et d'huile de broche.

Détection de la pression de l'air: Vérifiez la pression de la source d'air (≥ 0,6 MPa) pour vous assurer que le luminaire et la tourelle fonctionnent normalement.

État du liquide de refroidissement: observer la concentration (5% ~ 8% d'émulsion est recommandée) et le filtre n'est pas bloqué.

- Surveillance pendant le fonctionnement

Température de la broche: Pendant le traitement continu, l'élévation de la température doit être inférieure à 15 ℃ (l'élévation anormale de la température peut indiquer l'usure des roulements).

Bruit anormal: surveiller s'il y a un bruit anormal lorsque la broche, la tourelle et le rail de guidage se déplacent.

- Nettoyage après l'arrêt

Nettoyage des puces: Retirez les copeaux métalliques sur le travail de travail, le rail de guidage et le convoyeur de puce (pour éviter l'accumulation et la corrosion).

Couverture protectrice Essuyer: Nettoyez le couvercle de protection du rail de guide avec un tissu non tissé pour empêcher les débris de gratter la bande d'étanchéité.

Entretien hebdomadaire

- Inspection du système mécanique

Guide rail et vis de plomb:

Déplacer manuellement chaque axe pour sentir si la résistance est uniforme (une résistance anormale peut indiquer que la force de précharge a échoué).

Vérifiez si la plaque de grattoir de guide est endommagée (cycle de remplacement: 6 ~ 12 mois).

Précision du positionnement de la tourelle:

Utilisez une jauge de cadran pour détecter l'erreur de positionnement de répétition de la tourelle.

- Système hydraulique et pneumatique

Test de pression hydraulique:

Pression de verrouillage de la tourelle (généralement 60 ~ 80bar), si elle est inférieure à 40 bars, elle doit être réparée.

Drainage de la conduite aérienne:

Égoutter l'eau condensée dans le filtre à air pour l'empêcher de pénétrer dans la clanque de sommage.

- Système électrique

État du câble: Vérifiez si le servomoteur et les câbles de codeur sont portés ou pliés.

Résistance au sol: mesurez la résistance au sol de la machine-outil (requise ≤4Ω).

Entretien approfondi mensuel

- Détection de précision et compensation

Détection de dégagement inversé:

Utilisez un interféromètre laser pour mesurer la clairance inverse de chaque axe (valeur autorisée: ≤0,01 mm).

Entrez la valeur de compensation dans le système CNC (comme le paramètre FANUC # 1851).

Étalonnage de précision géométrique:

Vérifiez la verticalité de la broche et de la table de travail (≤0,01 mm / 300 mm).

- Maintenance du système de refroidissement

Remplacement de l'élément de filtre à pompe à haute pression:

L'élément de filtre du système de refroidissement à haute pression (70bar) doit être remplacé tous les 3 mois.

Pipeline Flushing:

Utilisez l'agent de nettoyage alcalin (pH = 9 ~ 10) pour circuler et rincer le pipeline de refroidissement pour éviter la croissance bactérienne.